Las zonas del almacén con más potencial de mejora

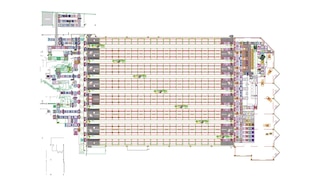

A la hora de optimizar el funcionamiento del almacén, localizar los puntos de mejora es crucial para determinar soluciones a la altura. En ocasiones, la situación de la empresa exigirá el rediseño o reorganización del almacén en su conjunto. Sin embargo, antes de llevar a cabo una acción de tan amplio impacto, es conveniente evaluar si estamos sacando el máximo provecho a cada zona del almacén.

Consejos para mejorar cada zona del almacén

Veamos algunas estrategias de mejora para cada una de las zonas del almacén:

1. Zona de almacenaje de productos

El objetivo de todo almacén es maximizar su capacidad efectiva y prevenir que haya lugares vacíos acumulando polvo. En general, destacamos estas tres estrategias:

- Aprovechar la altura: cuando la superficie del almacén está ocupada en su totalidad, ampliar niveles en altura es una solución muy común y normalmente va ligada a sistemas automáticos como la instalación de transelevadores, ya que son más versátiles y seguros que los equipos manuales.

- Reducir el espacio dedicado a pasillos o directamente eliminarlos: esta medida depende de las limitaciones que presenten los equipos de manutención utilizados y también de las características de la actividad en el almacén. Por ejemplo, reducir pasillos con sistemas de almacenaje drive-in o racks móviles puede llegar a duplicar la capacidad efectiva, pero al mismo tiempo limita el acceso directo a cada unidad de carga individual.

- Adaptar los sistemas de almacenaje a los tipos de cargas: estandarizar el tipo de unidad de carga va a allanar el camino para implementar esta estrategia. Por ejemplo, si manejamos productos pequeños, ajustemos los huecos en los racks a sus dimensiones.

2. Zona de picking o preparación de pedidos

Cuanto más peso operacional tengan el picking y la preparación de pedidos, más importante será la configuración de las zonas del almacén dedicadas a ello. De hecho, hay almacenes cuya operativa gira por completo en torno a las labores de picking. Por ejemplo, este es el caso de la empresa francesa Van Heck Interpieces, que podemos tomar como modelo para subrayar algunas estrategias de mejora muy útiles para las zonas de picking:

- Ajustar la estrategia de slotting o de emplazamiento de productos a la rotación de cada producto y a sus dimensiones, entre otros parámetros logísticos (nivel de peligrosidad, temperatura…).

- Mejorar la conexión entre zonas y ahorrar en desplazamientos con soluciones de automatización como los transportadores para cajas.

- Optimizar el equipamiento dedicado al picking: racks con acceso directo a la mercancía, estaciones de preparación de pedidos y embalaje.

3. Zonas de carga y descarga, recepciones y despachos

Las zonas de carga y descarga y las dedicadas a la recepción de mercancías y a despachos comparten el objetivo de garantizar que los flujos de mercancías sean ágiles y rápidos en los puntos de acceso al almacén. Para lograrlo:

- Controla el tráfico en los muelles de carga: una correcta planificación evita aglomeraciones o tener a camiones parados en espera. La automatización de la carga y descarga y el uso de un sistema de gestión de almacén” facilitan bastante esta tarea.

- Designa zonas de cuarentena o reservadas cerca de los muelles para efectuar el control de calidad de los pedidos entrantes y salientes: la mercancía parada no debe constituir un obstáculo para el correcto desplazamiento del personal.

4. Zona técnica para los equipos de manutención

Las zonas técnicas son aquellas destinadas a la carga de las baterías de los equipos de manutención y a su mantenimiento. Estas deben cumplir con las más estrictas normas de seguridad, tanto en ubicación (por ejemplo, en las cámaras frigoríficas deben situarse fuera de la zona del almacén refrigerada), como en las condiciones ambientales pertinentes. Hablamos en profundidad de ello en nuestro artículo sobre baterías en sistemas de manutención.

5. Zona administrativa y de gestión del almacén

Todo almacén necesita contar con una zona reservada a las operaciones administrativas. Las oficinas:

- Deben estar incluidas en la propia instalación de almacenaje para que los gestores no pierdan la conexión con el día a día del almacén. Pueden estar al nivel del suelo del almacén o en una planta superior desde la que se tenga visibilidad de la zona de almacenaje o de las zonas de carga y descarga.

- Tienen que contar con una excelente conexión informática con el servidor de la empresa (especialmente si su WMS sigue el modelo de despliegue on-premise) y con el resto de ordenadores instalados en el almacén.

En definitiva, el layout del almacén es uno de los pilares sobre los que se asienta la actividad en toda la instalación de almacenaje. Analizar cada zona del almacén de forma individual y exhaustiva ayuda a detectar oportunidades de mejora. Si quieres que uno de los expertos de Mecalux te aconseje, no dudes en ponerte en contacto con nosotros.