Durante los últimos años se está produciendo un cambio generalizado en la tecnología utilizada para almacenar energía eléctrica en los sistemas de manutención automáticos. Los mayores fabricantes del sector han ido sustituyendo paulatinamente las baterías de plomo ácido por las de ion de litio y por los supercondensadores, ya que incrementan al máximo el rendimiento de los dispositivos electrónicos.

Estos nuevos dispositivos han supuesto un gran avance para los sistemas de manutención en general y en particular los automáticos. Con el fin de comprender mejor cómo ha mejorado y evolucionado el mercado, es preciso considerar primero las características de las baterías tradicionales, como las de plomo ácido.

Baterías de plomo ácido

Las baterías de plomo ácido están compuestas por un depósito de ácido sulfúrico donde se encuentran sumergidas unas placas de plomo colocadas en paralelo, alternadas según su polaridad, y que actúan como cátodo (polo negativo) y ánodo (polo positivo) de la batería. En el interior del depósito se producen una serie de reacciones químicas entre las placas de plomo que permiten almacenar y extraer la energía eléctrica según las necesidades del dispositivo al que alimentan.

El uso de estas baterías está muy extendido debido al bajo coste por unidad de energía eléctrica almacenada (lo que se conoce como bajo coste por vatio-hora). Además, mantienen muy bien la energía eléctrica en su interior mientras estos no se estén utilizando.

El habitáculo donde recargar las baterías de plomo ácido debe encontrarse en una zona muy bien ventilada, alejada de las áreas de almacenaje e incluso aislada.

En contrapartida, almacenan poca cantidad de energía por unidad de peso o volumen y la recarga suele demorarse entre 8 y 14 horas, puesto que la reacción química producida en el interior de la batería debe ser lenta para no degradar la capacidad de almacenamiento de forma prematura. Otro punto negativo es que durante el proceso se emiten vapores y gases al ambiente, lo que obliga a destinar un habitáculo a este uso bien ventilado.

La vida de estas baterías está entre los 200 y 400 ciclos de carga y descarga aproximadamente, desaconsejándose las descargas profundas porque las deterioran y acortan su vida. Asimismo, necesitan labores de mantenimiento para garantizar que funcionen adecuadamente y, una vez terminada su vida útil, es indispensable gestionar y procesar los materiales, al ser altamente contaminantes.

En las últimas décadas, como resultado de la creciente carestía del petróleo, la industria ha investigado y desarrollado nuevos dispositivos con el fin de disminuir la dependencia energética de los combustibles fósiles y minimizar la emisión de gases contaminantes.

Veamos dos de las soluciones más avanzadas:

Baterías de ion-litio (Li-ion)

Las baterías de ion de litio emplean una sal de litio como conductor eléctrico. Existe una amplia variedad de tecnologías ion-litio en función de los materiales utilizados para la composición del cátodo y ánodo de la batería, como fosfato de hierro, óxido de cobalto, óxido de potasio, etc.

Esta tecnología aporta numerosos beneficios para la industria debido a sus características:

- Elevada energía específica: almacenan mayor cantidad de energía en dispositivos de menor tamaño que las baterías de plomo ácido.

- Mayor eficiencia energética: se calientan menos y resultan más eficientes que las de plomo ácido en la carga y descarga. Se pueden realizar cargas y descargas con altas intensidades sin sufrir degradación o deterioro en tan solo 3 o 4 horas. Esta prestación las hace muy aptas para equipos que deban transportar cargas pesadas a elevadas velocidades y con aceleraciones.

- Larga vida útil: dependiendo de la tecnología específica de ion-litio, se puede cuadruplicar la vida de las baterías, si se las compara con las tradicionales.

- No contaminantes: no contienen metales pesados ni contaminantes. Además, una vez acabada la vida útil no es necesario procesarlas como residuos tóxicos. Tampoco emiten vapores durante el proceso de carga.

- No precisan mantenimiento.

- Mejor rendimiento en bajas temperaturas: la tecnología Li-ion puede trabajar en un rango muy amplio de temperaturas sin que se degrade o se acorte su vida útil.

Las bateríasde ion de litio proporcionan un alto rendimiento en cámaras frigoríficas y de congelación.

No obstante, presenta algunas desventajas:

- Circuito electrónico de protección: los componentes que forman las baterías están protegidos mediante un circuito electrónico de protección. Ahora bien, esto también permite que el dispositivo conozca el estado de la batería y así optimizar las cargas, descargas y su vida útil.

- Carga en temperaturas negativas: las baterías no se pueden cargar por debajo de los 0 ºC. Cuando estas trabajan en cámaras de congelación, es indispensable ubicar el punto de carga en el exterior, de lo contrario se debe calentar la batería durante su carga.

- Mayor coste vatio-hora: el coste por unidad de energía almacenada es mayor que con las baterías de plomo ácido. Aun así, este aumento en el coste se ve compensado por la larga vida útil de una batería Li-ion, que llega a reducir el coste total por ciclo.

Supercondensadores

También conocidos como condensadores electrolíticos de doble capa, los supercondensadores son unos dispositivos que posibilitan almacenar grandes cantidades de energía, miles de veces mayor que con los condensadores tradicionales.

Enumeremos algunas de sus múltiples ventajas:

- Elevada capacidad de potencia: permiten realizar cargas y descargas con muy altas intensidades sin sufrir degradación o deterioro prematuro de las baterías. La carga se puede completar en cuestión de segundos.

- Vida útil muy larga: son componentes electrónicos de gran durabilidad. Pueden realizar millones de ciclos de carga y descarga si se mantienen en unas condiciones de temperatura de trabajo adecuadas.

- Proceso de carga simple: no requieren una determinada curva de carga y no existe riesgo de sobrecarga, a diferencia de las baterías de plomo ácido.

- Seguridad: no existe posibilidad de degradación ni ignición por sobrecarga o sobredescarga de los supercondensadores.

- No necesitan mantenimiento.

- Rendimiento excelente en bajas temperaturas: los supercondensadores sufren una mínima pérdida de rendimiento y no se degradan cuando trabajan a bajas temperaturas; de hecho, sucede lo contrario, ya que se alarga su vida útil.

Con todo, poseen ciertas limitaciones:

- Baja energía específica: los supercondensadores pueden almacenar una cantidad elevada de energía, aunque no tanta como las baterías tradicionales del mismo tamaño y peso.

- Tasa de autodescarga moderada: sufren un mayor proceso de descarga espontánea de energía eléctrica.

- Elevado coste por vatio-hora: el coste inicial de los supercondensadores es mayor que el de las baterías tradicionales. Sin embargo, se ve contrarrestado por su gran duración.

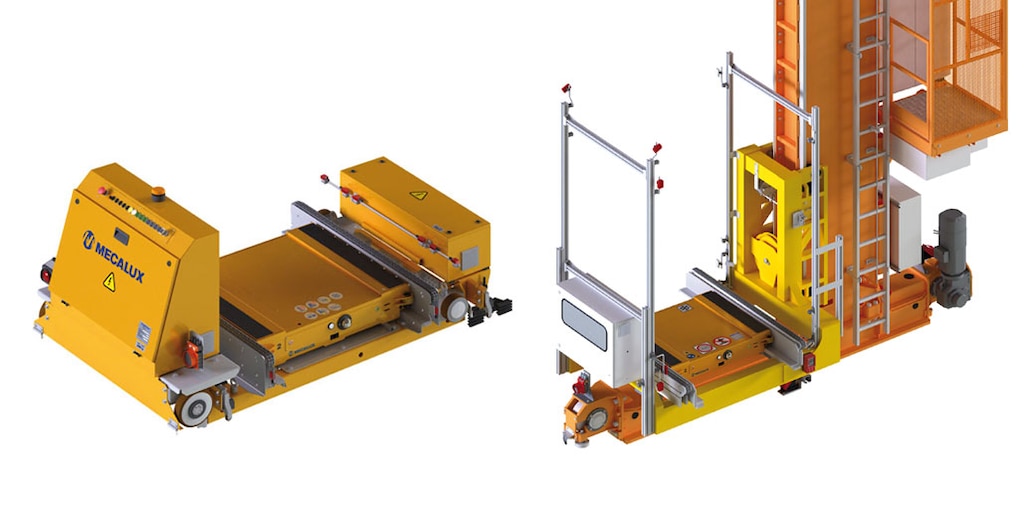

Baterías en el sistema Pallet Shuttle de Mecalux

La incorporación del Pallet Shuttle automático o semiautomático en un almacén es una solución ideal para incrementar la productividad y rentabilidad. Es muy recomendable en instalaciones con un gran volumen de tarimas por referencia y un flujo constante de entradas y salidas de mercancía.

Las baterías se extraen de los carros y se conectan por simple encaje en las estaciones de carga habilitadas en el almacén.

Los dos sistemas resuelven distintas necesidades: en el semiautomático, un operario dirige los movimientos del carro gracias a una tableta con conexión wifi tras ubicarlo en el canal correspondiente con una carretilla; mientras que el sistema automático se controla mediante el software de gestión de almacenes (SGA) y se ayuda de los equipos de manutención automáticos (transelevadores o lanzaderas) para ubicar el carro y la carga en el canal asignado. En ambos casos, las carretillas no se introducen en el interior de las calles de almacenaje, lo que reduce las incidencias y los costes de mantenimiento. El carro accionado mediante motores eléctricos se desplaza por el interior de los canales con total autonomía para realizar las cargas y descargas de las tarimas. La versión semiautomática incorpora las baterías de ion de litio y la automática los supercondensadores. Veamos sus diferencias:

Batería de ion-litio en el Pallet Shuttle semiautomático

El sistema Pallet Shuttle semiautomático utiliza una batería Li-ion como fuente de energía eléctrica.

La elección de la batería de ion de litio frente al sistema de supercondensadores se debe, principalmente, a la necesidad de que el Pallet Shuttle semiautomático tenga una autonomía prolongada. Estas baterías destacan por su elevada energía específica, que puede durar hasta 10 horas de trabajo a máximo rendimiento (según las características del almacén).

Esta tecnología no contiene metales inestables, lo que aporta un grado adicional de seguridad y durabilidad. Está compuesta por celdas de ion-litio de hierro fosfato interconectadas en serie y en paralelo que proporcionan una tensión nominal de 25,6 V y una capacidad de almacenamiento de 55 Ah.

Es una batería con un diseño específico realizado a medida para Mecalux, debido a que tanto sus protecciones como la gestión de la batería se han ajustado a los parámetros de funcionamiento del propio Pallet Shuttle semiautomático.

Sistema de supercondensadores en el Pallet Shuttle automático

El Pallet Shuttle automático está equipado con un sistema de supercondensadores como principal fuente de energía eléctrica.

Los supercondensadores son los más idóneos en el sistema automático, ya que pueden recargar la energía en cuestión de segundos. Con ello, los carros siempre están disponibles y pueden funcionar de forma continua durante las 24 horas.

El Pallet Shuttle automático se desplaza entre los distintos canales de almacenaje a bordo de transelevadores o lanzaderas, momento que aprovecha para recargar la energía de los supercondensadores.

Al instalar el sistema automático Pallet Shuttle en un almacén se puede escoger entre dos opciones diferentes: el transelevador o la lanzadera.

El sistema acumula la energía eléctrica requerida para efectuar ciclos de cargas y descargas de tarimas de 1.500 kg en canales de almacenamiento de hasta 45 m de profundidad. El tiempo de recarga es variable, dependiendo de la profundidad de los canales y del peso de las unidades de carga (puede durar muy pocos segundos en canales de una longitud media). De esta forma, se asegura una alta durabilidad sin necesidad de realizar ningún mantenimiento.