Ley de Pareto: cómo optimizar la logística con la regla del 80/20

La Ley de Pareto parte de la siguiente premisa: un pequeño conjunto de factores o elementos suele ser responsable de la mayoría de los resultados observados.

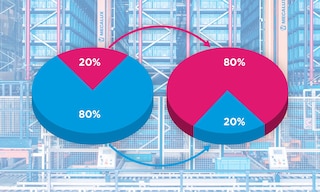

También conocido como el principio 80/20, la Ley de Pareto aplicada al ecosistema del almacén y, en especial, a la gestión del stock, indica que el 20% del inventario genera el 80% de los beneficios de una empresa.

¿Qué es la ley de Pareto?

La ley de Pareto es un concepto económico y sociológico formulado por el economista italiano Vilfredo Pareto a finales del siglo XIX. La regla sugiere que, en muchas situaciones, aproximadamente el 80% de los efectos provienen del 20% de las causas. En otras palabras, una pequeña proporción de las causas produce la mayoría de los resultados.

Inicialmente, Pareto observó esta relación en la distribución de la riqueza en la sociedad, donde cerca del 20% de la población poseía alrededor del 80% de los recursos económicos. Sin embargo, con el tiempo, este principio se ha extendido a una gran variedad de áreas, como los negocios, la economía, la logística, la ciencia y la tecnología.

La Ley de Pareto ha demostrado ser una herramienta útil para priorizar esfuerzos y recursos en áreas clave, como por ejemplo la logística, que ejercen un notable impacto en comparación con otras. Si bien el 80/20 es una proporción comúnmente empleada, puede variar y no siempre ajustarse con exactitud a esos porcentajes.

Beneficios de la ley de Pareto en logística

El principio de Pareto puede ayudar a las empresas a identificar y centrarse en los aspectos primordiales de sus operaciones logísticas.

- Priorización de recursos: identificar qué productos, clientes o actividades son responsables del 80% de los resultados permite asignar recursos, tiempo y esfuerzo de acuerdo con su impacto real.

- Optimización del inventario: con frecuencia, una pequeña parte de productos genera la mayoría de las ventas. Al centrarse en estos artículos clave, es posible gestionar mejor los niveles de inventario y evitar la sobreexposición de productos con baja rotación.

- Mejora de la eficiencia: conocer las principales causas de ineficiencias en la cadena de suministro posibilita tomar medidas para abordarlas de manera efectiva. Esto podría incluir la optimización de rutas, la reducción de tiempos de espera o la mejora de los procesos internos.

- Disminución de costos: al enfocarse en los aspectos más sustanciales de la logística, es más fácil detectar áreas en las que recortar costos sin sacrificar la calidad del servicio, como por ejemplo en el transporte, almacenamiento y gestión de inventarios.

- Mejora del servicio al cliente: reconocer qué clientes originan la mayor parte de los ingresos ─y, por tanto, resultan más valiosos─ contribuye a brindar un servicio personalizado a fin de satisfacer sus necesidades.

La regla del 80/20 aplicada a la logística puede conducir a una asignación más eficiente de recursos, una mejor toma de decisiones y una mayor optimización de la cadena de suministro.

Ejemplo de la ley de Pareto en el almacén

La regla del 80/20 se usa en una amplia variedad de contextos y sectores, incluido el ámbito empresarial y la gestión de almacenes. Un ejemplo de cómo podría aplicarse esta ley en un almacén sería en la gestión de inventario con el método ABC.

Supongamos que en una instalación logística se almacena una amplia variedad de productos. Según la ley de Pareto, es probable que prácticamente el 80% de los ingresos totales provengan del 20% de los productos del inventario. Esto significa que hay un pequeño grupo de productos que son los más populares o con mayor demanda y, en consecuencia, son responsables de la mayoría de las ventas.

Para aplicar la ley de Pareto en la gestión del almacén, la empresa debe asegurarse de tener suficiente stock de los artículos que constituyen el 20% del inventario y generan el 80% de los ingresos. Esto garantiza que no se agoten las existencias de los productos más demandados.

En este caso, también sería conveniente organizar los artículos de modo que los más vendidos sean cómodamente accesibles y estén ubicados en áreas de alta visibilidad y fácil acceso en el almacén. Asimismo, destinar más recursos, como tiempo y esfuerzo, al manejo, empaquetado y envío de los productos que componen ese principal 20% contribuye a maximizar la eficiencia en el proceso de preparación de pedidos.

Cómo aplicar el método ABC según la regla 80/20 en la gestión de inventario

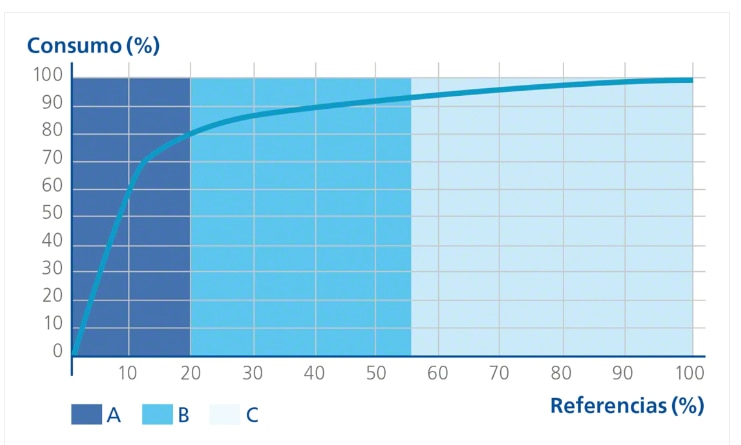

El método ABC, fundamentado en el principio de Pareto, es una técnica de gestión del inventario que se utiliza para clasificar los productos según su importancia relativa en términos de valor. Los tres criterios más comunes para llevar a cabo esta clasificación son:

- Valor del inventario

- Volumen del inventario

- Frecuencia de movimiento

Una vez que los productos se han clasificado en tres categorías (A, B y C) en función de su valor, las empresas pueden adoptar diferentes estrategias de gestión:

- Categoría A. Estos artículos son los de más valor para la empresa, por lo que requieren una particular atención. Las compañías deben cerciorarse de que estos productos estén siempre disponibles en stock y mantener un control estricto sobre sus movimientos.

- Categoría B. Incluye productos de valor intermedio. Son menos relevantes que los artículos A, pero aún así representan una parte significativa del inventario y poseen un impacto moderado en los ingresos o costos.

- Categoría C. Comprende los productos menos valiosos: suponen una pequeña parte del inventario y su impacto en los ingresos o costos es relativamente bajo. Las empresas pueden adoptar un enfoque más relajado con estos artículos, como reducir el nivel de stock o no realizar un seguimiento exhaustivo de sus movimientos.

Máxima eficiencia de la regla 80/20 con un SGA

Para establecer reglas de ubicación basadas en el principio de Pareto, es recomendable emplear un sistema de gestión de almacenes (SGA). Un SGA como Easy WMS Mecalux no solo asegura un control sobre el stock en tiempo real, sino que también proporciona información precisa acerca de la ubicación de cada SKU en todo momento.

Mediante una serie de criterios para la recepción de mercancía, el software de gestión clasifica los productos y aplica reglas de ubicación predeterminadas por el responsable logístico. El SGA maximiza la capacidad del almacén y rebaja considerablemente el tiempo destinado a movimientos de mercancía.

La clasificación de las referencias según la regla 80/20 ahorra tiempo y esfuerzo en las operaciones relacionadas con la logística de almacenamiento. Si quieres optimizar las ubicaciones de tu almacén, contacta con nosotros y uno de nuestros consultores expertos te ayudará a mejorar la eficiencia de tu instalación.