PepsiCo instala su primer almacén automatizado en Polonia con Mecalux

La multinacional de bebidas y botanas automatiza su almacén para distribuir miles de tarimas de papas fritas.

PepsiCo, líder mundial en bebidas y alimentos, ha instalado su primer almacén automatizado en Polonia, que destaca por ser el más sostenible en Europa. La automatización facilita la producción con el método push, que consiste en fabricar anticipadamente para satisfacer la demanda prevista.

PepsiCo: líder mundial en su sector

PepsiCo es una de las mayores empresas de alimentos y bebidas del mundo, con una amplia gama de productos que incluyen marcas icónicas como Pepsi, Lay's, Gatorade, Tropicana, Quaker y Doritos. Presente en más de 200 países, la multinacional se distingue tanto por su capacidad para innovar en sus procesos productivos y logísticos, como por la implementación de tecnologías avanzadas en sus plantas y almacenes. Además, PepsiCo ha mostrado un compromiso creciente con la sostenibilidad, invirtiendo en prácticas que reducen el impacto ambiental de sus operaciones y fomentan una cadena de suministro responsable.

RETOS

|

SOLUCIONES

|

BENEFICIOS

|

|---|

PepsiCo, líder mundial en el sector de bebidas y alimentos, continúa con su proceso de expansión a nuevos mercados mientras fortalece su presencia en los existentes. Este es el caso de Polonia, donde dispone de cinco centros de producción desde 1991. Treinta años después, acaba de instalar su primer almacén automatizado en la nueva planta de Środa Śląska, que destaca por ser la más sostenible de PepsiCo en Europa. "El agua utilizada en los procesos tiene una segunda e incluso tercera vida gracias a un sistema que permite el uso repetido del agua de la llave y el tratamiento de agua de lluvia. También tenemos previsto poner en marcha nuestro propio parque fotovoltaico con una capacidad de 3.5 MW", revela Maciej Pietrusa, responsable del almacén de PepsiCo Polonia en Środa Śląska.

Las instalaciones, con un tamaño de siete campos de futbol, “están destinadas a la producción de bolsas de papas fritas y botanas para el mercado europeo, principalmente el alemán”, comenta Pietrusa. Cada año, la planta de PepsiCo recibe 60,000 toneladas de papas para fabricar bolsas de Lay's y 15,000 toneladas de maíz para los nachos Doritos.

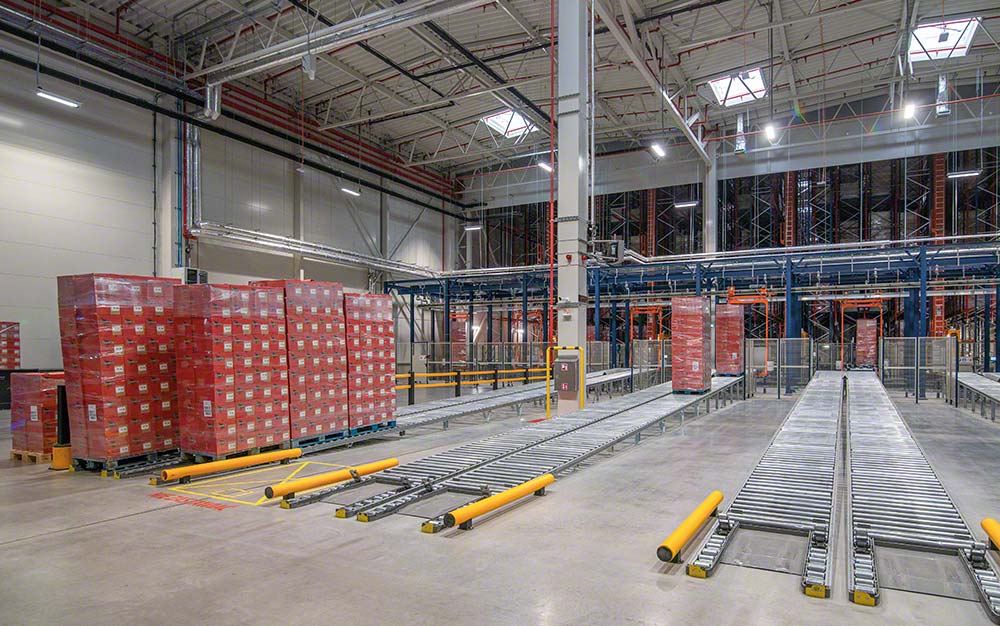

La planta ha sido diseñada para producir con el método push, que consiste en fabricar anticipadamente para satisfacer la demanda prevista. Este procedimiento reduce los costos por unidad, pero requiere de espacio suficiente para gestionar grandes tiradas de producción. Con 9,000 ubicaciones, el nuevo almacén de producto terminado de PepsiCo recibe a diario gran cantidad de tarimas con bolsas de papas listas para su envío a los clientes. “El proceso de producción está completamente integrado con el almacén automatizado, lo que permite trasladar cada bolsa de papas fritas desde el área de fabricación hasta su envasado final, lista para ser recogida y cargada en el camión”, destaca Pietrusa.

El sistema de gestión de almacenes Easy WMS se conecta con el ERP SAP de PepsiCo para llevar a cabo las operaciones de la instalación automatizada. La comunicación directa y bidireccional entre WMS y ERP es clave para sincronizar los movimientos de las máquinas instaladas en la planta de PepsiCo, así como para organizar las órdenes de entrada y salida de mercancía.

3,500 movimientos de tarimas al día

“Hemos construido la planta más moderna de Europa, cuyos principales beneficios gracias a la automatización son la estandarización de los procesos productivos y logísticos y una operativa 24/7 con la máxima eficiencia y total trazabilidad de nuestros productos”, celebra Pietrusa.

El primer almacén automatizado de PepsiCo en Polonia ha aportado un equilibrio entre capacidad y agilidad de almacenamiento. “Los cuatro transelevadores de Mecalux nos aseguran 3,500 movimientos diarios de forma continua. Además, la robotización ha eliminado los errores humanos en los procesos logísticos optimizando los costos”.

El traslado interno de mercancía entre la zona de almacenamiento y producción se ha acelerado mediante electrovías y transportadores para tarimas. Estos sistemas también unen el almacén con la zona de andenes de carga, facilitando la expedición diaria de miles de tarimas. Las electrovías depositan las tarimas requeridas por los clientes en cinco canales dobles de transportadores dinámicos. Cada canal, con capacidad para 34 tarimas, agrupa las referencias según la ruta de reparto, el tipo de vehículo, el cliente y la prioridad del envío, entre otros factores.

Colaboración entre PepsiCo y Mecalux

Los sistemas de almacenamiento de Mecalux están ayudando a optimizar la cadena de suministro de la multinacional PepsiCo en Europa. “La buena experiencia que tuvimos con Mecalux en la construcción y puesta en marcha del almacén en Środa Śląska nos convenció para volver a trabajar con ellos en nuestra fábrica de Veurne, Bélgica”, afirma Pietrusa.

El responsable del almacén de PepsiCo Polonia en Środa Śląska explica los motivos de su elección: “Mecalux es un proveedor integral de sistemas de almacenamiento automatizados, que ofrece tanto hardware como software, y que cumple con nuestros requisitos en términos de tecnología, seguridad y puntualidad en la ejecución de proyectos”.

Hemos construido la planta más moderna de Europa, cuyos principales beneficios gracias a la automatización son la estandarización de los procesos productivos y logísticos y una operativa 24/7 con la máxima eficiencia y total trazabilidad de nuestros productos.

Galería

Easy WMS controla los movimientos de los transelevadores para tarimas de PepsiCo

Consulte con un experto