Konya Şeker instala un almacén automatizado en una zona sísmica

Konya Şeker, el mayor fabricante de azúcar de Turquía, conecta su planta de producción con un almacén automatizado sismorresistente de 38 m.

Konya Şeker, el mayor fabricante de azúcar de Turquía, ha modernizado la logística de su centro de Çumra con un almacén automatizado sismorresistente de 38 m. Conectado con las líneas de producción, el almacén robotizado agiliza la distribución diaria de 2,000 tarimas con chocolates y galletas.

Konya Şeker: mayor fabricante de azúcar de Turquía

Konya Şeker es una empresa turca que produce y comercializa azúcar y otros derivados. La compañía también elabora una gran variedad de dulces que prepara con su azúcar y entre los que se encuentran chocolates, galletas y halvas (dulces orientales con pasta de sésamo). Desde 2008, Konya Şeker forma parte del grupo Anadolu Birlik Holding (ABH), que aglutina industrias de sectores tan diversos como la alimentación, la agricultura, la energía y la química. Fundada en 1954, Konya Şeker cuenta con 45 instalaciones, 900,000 agricultores y más de 10,000 empleados.

RETOS

|

SOLUCIONES

|

BENEFICIOS

|

|---|

A lo largo de las últimas décadas, Konya Şeker ha renovado por completo sus operaciones logísticas y de producción con las últimas tecnologías del mercado y una apuesta firme por la automatización robótica de procesos. Esta modernización de la cadena de suministro ha servido para que la empresa aumente su producción hasta convertirse en el mayor fabricante de azúcar de Turquía y sea capaz de hacer frente a un ambicioso proceso de expansión. En la actualidad, la compañía dispone de 45 centros de fabricación donde produce aproximadamente el 22% del azúcar que se consume en Turquía. Konya Şeker también es líder en el mercado de papas congeladas.

En la pequeña localidad de Çumra, a las afueras de la ciudad de Konya, la compañía cuenta con la fábrica de azúcar más grande de Turquía: ocupa 260 hectáreas y posee 27 líneas de producción. “En los últimos años, hemos duplicado la producción anual de azúcar, alcanzando las 435,500 toneladas. Toda la maquinaria y equipos han sido suministrados por los mejores proveedores en tecnología de última generación de Europa. De igual modo, esta es la única fábrica de azúcar del mundo que puede obtener sus materias primas en un radio de 20 km”, constata Kerim Başaran, responsable del almacén automatizado de Konya Şeker.

La planta de Çumra alberga el centro de fabricación de su marca de chocolates y galletas. “Nuestras instalaciones de producción de chocolate Torku, dotadas de las tecnologías más modernas, abastecen el mercado local y nos permiten exportar nuestros productos a 74 países entre los que se encuentra Suiza, un referente mundial del chocolate”, explica Başaran.

Hace unos años, Konya Şeker amplió y diversificó la cartera de productos de Torku con bombones, lácteos, cárnicos, bollería, aceite y vinagre, entre otros. Como resultado, la compañía tuvo que priorizar la logística para afrontar el incremento de la producción. En un principio gestionaba tanto las materias primas como los productos terminados en un almacén tradicional. Sin embargo, la necesidad de reducir los tiempos de entrada y salida de la mercancía llevaron a la empresa a apostar por la tecnología intralogística.

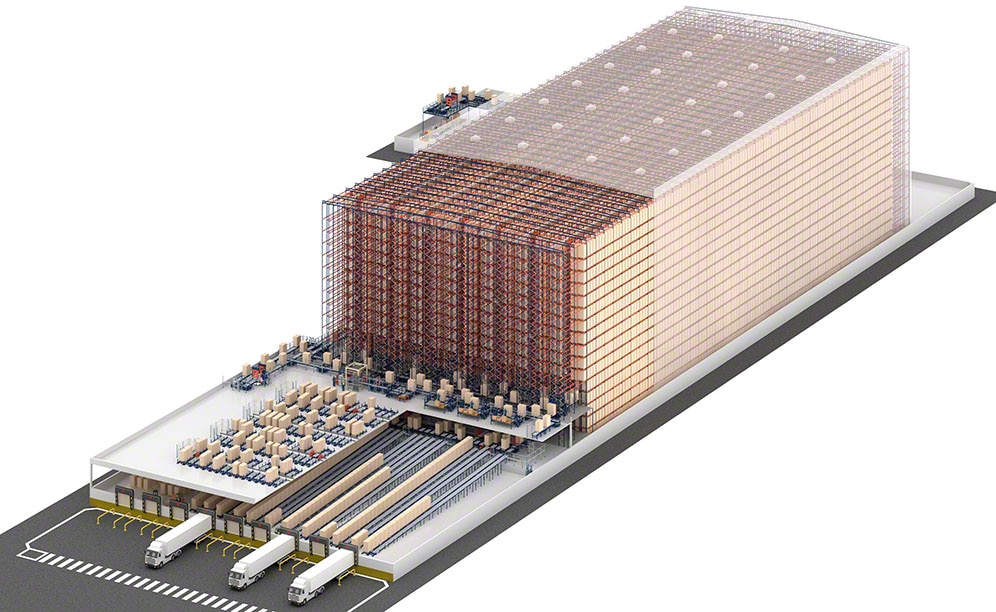

Siguiendo la estrategia de modernizar sus instalaciones, Konya Şeker ha erigido un almacén automatizado autoportante gestionado por el software Easy WMS de Mecalux con el que distribuye 2,000 tarimas diarias. Capaz de alojar 48,000 tarimas con galletas y chocolatinas, el almacén está integrado con el centro de producción, facilitando el intercambio autónomo de materias primas y productos terminados listos para su distribución.

Además de aumentar el rendimiento, la tecnología ha ayudado a maximizar la calidad de los dulces al garantizar que se cumplan rigurosos protocolos de seguridad e higiene. “Nuestras prioridades son producir un chocolate natural libre de aditivos preservando sus propiedades. Para lograrlo es indispensable garantizar el cumplimiento de la legislación pertinente”, comenta Başaran.

Un almacén automatizado en una zona sísmica

La mayor parte del territorio turco se asienta sobre la placa tectónica de Anatolia, encajada entre las placas euroasiática, arábiga y africana. Las fricciones entre estas convierten a Turquía en una de las regiones sísmicas más activas del planeta.

El almacén de Konya Şeker es de construcción autoportante, es decir, los mismos racks soportan su propio peso, el de los cerramientos verticales y la cubierta, además de la mercancía. En su diseño se consideraron ciertos factores que interactúan sobre su estructura como la fuerza del viento y, en este caso específico, el grado sísmico correspondiente a la zona de la instalación y la normativa local vigente.

Edificar un almacén de 38 m altura en una localidad con un grado sísmico elevado como Konya supuso un desafío para el departamento de ingeniería de estructuras de Mecalux y exigió una enorme precisión en su montaje. Los racks se reforzaron y se emplearon bastidores centrales más robustos a fin de absorber las fuerzas dinámicas provocadas por los posibles movimientos sísmicos.

Máximo rendimiento en el almacenamiento de Konya Şeker

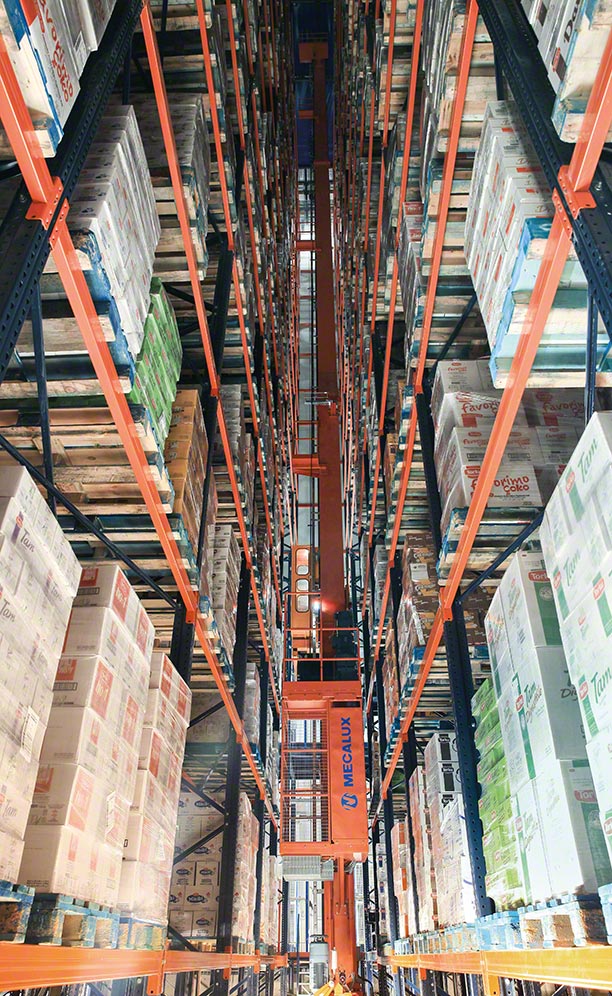

“Mediante la automatización hemos reducido los tiempos de almacenamiento y extracción de nuestra mercancía”, afirma Başaran. El almacén automatizado de Konya Şeker se compone de siete pasillos de 138 m de longitud con racks de doble profundidad. Para almacenar y extraer tarimas, los transelevadores de Mecalux instalados en cada pasillo están dotados de horquillas telescópicas capaces de acceder a la segunda posición de todos los niveles. Estas máquinas, que siguen las órdenes de Easy WMS, trabajan a una velocidad de traslación de 220 m/min y 64 m/min en elevación.

Dos de los pasillos del almacén de Konya Şeker están destinados a materias primas y productos de empaque y los cinco restantes alojan productos terminados. Tres de ellos operan a una temperatura controlada de 15 ºC para mantener la consistencia, el sabor y el olor de los chocolates, mientras que otros dos pasillos trabajan a temperatura ambiente.

Las referencias se depositan en las ubicaciones en base a sus dimensiones y a los criterios de rotación A, B y C que gestiona Easy WMS. Los productos de mayor rotación se sitúan en uno de los extremos del almacén, más próximos a los transportadores de entrada y salida. En cambio, los de menor rotación se colocan más alejados, en el extremo contrario de los pasillos. Así, se optimizan los movimientos de los transelevadores.

Conexión automática con producción

Una de las mayores ventajas de automatizar el almacén de Konya Şeker es que se ha integrado con el centro de producción, formado, a su vez, por dos áreas distintas: una reservada a chocolates y otra a las galletas.

Para garantizar un flujo de movimientos ininterrumpido, un túnel elevado –a 6 m de altura– une las salidas de producción de chocolates y de galletas con el almacén. En su interior, un circuito de transportadores automáticos recorre el lateral de la instalación logística hasta llegar a su parte frontal. Gracias a su capacidad de acúmulo, las tarimas pueden permanecer temporalmente en los transportadores, a la espera de entrar al almacén, de manera ordenada y sin necesidad de colocarlas en el suelo. A continuación, unos elevadores ubicados al principio y al final del túnel trasladan la mercancía entre los distintos niveles.

La planta para picking automatizada de Konya Şeker

Konya Şeker tiene la responsabilidad de abastecer cada día a los supermercados y tiendas de Turquía con sus productos. Con este objetivo, en uno de los extremos del almacén se halla un edificio de dos plantas. La superior está destinada a la preparación de pedidos y la inferior a las expediciones.

La planta para picking cuenta con cuatro bloques de canales dinámicos para los productos de mayor consumo. Una lanzadera automática abastece cada canal, que puede albergar hasta un máximo de tres tarimas de una misma referencia, lo que posibilita que haya mercancía de reserva en todo momento. Por la parte más baja de los canales, los operadores acceden directamente a las tarimas y recogen las cajas que conforman cada pedido. Recorren los pasillos asistidos por preparadoras de pedidos y localizan las referencias que les indica el sistema de gestión de almacenes de Mecalux a través de un terminal de radiofrecuencia.

Frente a los pasillos de almacenamiento, los transportadores trasladan las referencias necesarias hasta tres puestos de picking para artículos de menor demanda. Los operadores pueden preparar hasta doce pedidos al mismo tiempo.

Una vez cerrados los pedidos, las tarimas se dirigen a la enfardadora y, acto seguido, se almacenan a la espera de que Easy WMS les asigne una ruta y ordene su envío a la zona de expediciones.

La planta inferior del edificio anexo al almacén está dedicada a la salida de mercancía. Una lanzadera la clasifica y la secuencia en 26 canales dinámicos de precargas. Las tarimas se agrupan en cada canal teniendo en cuenta si forman parte de un mismo pedido o ruta y quedan preparadas hasta su posterior carga en los camiones.

El sistema de gestión de almacenes de Mecalux juega un papel clave en todo el proceso logístico de Konya Şeker: “Con Easy WMS llevamos un control más riguroso de 48,000 tarimas que tenemos en el almacén automatizado y contribuye a que todas las operaciones se ejecuten de forma rápida y sin errores”, declara Başaran.

Para mejorar la gestión de la mercancía, el software se comunica con el ERP de Konya Şeker. El ERP notifica con antelación a Easy WMS los artículos que van a llegar al almacén automatizado procedentes de producción para que este les asigne ubicaciones con mayor rapidez.

Konya Şeker dota su logística a la altura de una empresa líder

“Torku se ha ganado el reconocimiento de los consumidores con sus productos 100% naturales, seguros y de gran calidad. Los elaboramos controlando todo el proceso desde la semilla hasta la mesa, garantizando su pureza y el trabajo de los agricultores de Anatolia”, explica Başaran.

El almacén automatizado de 38 m de altura ha significado un punto de inflexión en la cadena de suministro de Konya Şeker y, en concreto, de los chocolates y galletas Torku. La automatización y digitalización logística son herramientas fundamentales para que la compañía alcance sus objetivos. Gracias a estas tecnologías, la empresa mantiene un seguimiento exhaustivo de sus productos y ha mejorado la eficiencia de sus procesos operacionales con un objetivo claro: asegurar la distribución de 2,000 tarimas diarias a 74 países.

Con Easy WMS llevamos un control más riguroso de 48,000 tarimas que tenemos en el almacén automatizado y contribuye a que todas las operaciones se ejecuten de forma rápida y sin errores.

Galería

El transelevador mueve las tarimas por el interior de los pasillos de almacenamiento de Konya Şeker

Consulte con un experto