Gestión eficiente de las legumbres en conserva de Cistér con un nuevo almacén

Mecalux ha instalado el sistema Pallet Shuttle automático con lanzaderas en el almacén de Cistér en Portugal

Cistér, productor portugués de legumbres, ha decidido automatizar sus procesos logísticos a fin de modernizar y mejorar su cadena de suministro. Con la colaboración de Mecalux, ha puesto en marcha el sistema Pallet Shuttle automático con lanzaderas en su nuevo almacén en Alcobaça (Portugal). La capacidad de almacenaje es de 12,672 tarimas. El almacén, conectado con la planta de producción mediante un circuito de transportadores, está gestionado por Easy WMS.

Legumbres altamente nutritivas

Cistér es una compañía portuguesa que forma parte del grupo de alimentación Raimundo & Maia. Esta división, fundada en 1999 y dedicada a la producción de legumbres, reúne un enorme conocimiento del mercado y de estos alimentos.

Una de las prioridades de la compañía es garantizar que los puntos de venta siempre dispongan de legumbres en stock y, para ello, ha dotado a su centro de producción en Alcobaça (al norte de Lisboa, Portugal) con la última tecnología. Así, es capaz de adaptar su actividad a las fluctuaciones del mercado como, por ejemplo, el aumento puntual de la demanda.

Las legumbres son uno de los alimentos básicos de una dieta saludable y se consumen durante todo el año. Para Cistér, esto se traduce en un ritmo de producción muy exigente debido al aumento de las ventas en los últimos ejercicios.

Desde un punto de vista logístico, el incremento de la producción obliga a ampliar la capacidad de almacenamiento para dar cabida a todos los productos. La compañía quería solventar esta problemática de una vez por todas y buscaba un sistema que le permitiera gestionar largas tiradas de producción de una misma referencia.

Asimismo, deseaba agilizar el despacho de la mercancía, puesto que el volumen de pedidos, en especial de las exportaciones, sigue ascendiendo. “La fábrica produce alrededor de 600 tarimas diarias que, posteriormente, se envían a los clientes. Esto genera una gran cantidad de movimientos que los operarios debían hacer con montacargas, lo que podía provocar errores y el daño accidental de los productos”, explica Pedro Maia, director de Cistér.

La compañía licitó un proyecto para mejorar su centro logístico y, después de considerar las ofertas de distintos proveedores de soluciones de almacenamiento, se decantó por la de Mecalux. “Uno de los motivos por los que elegimos a Mecalux es que los comerciales nos invitaron a visitar su centro tecnológico de 6,500 m² en Barcelona y allí nos enseñaron su propuesta: el sistema Pallet Shuttle automático con lanzaderas. Ver el sistema en funcionamiento, nos convenció”, dice el director.

Es ideal para optimizar el espacio y obtener una mayor capacidad. Además, al contar con una operativa completamente automatizada, se asegura un flujo constante de entradas y salidas. “Mecalux es el proveedor con más experiencia en este tipo de soluciones. Estamos muy satisfechos con el sistema instalado porque nos permite mover muchas tarimas”, destaca Maia.

Cadena de suministro flexible

Las 600 tarimas que salen de producción a diario pueden dirigirse a uno de los dos siguientes destinos: a la zona de preparación de pedidos manual situada al lado de fábrica o al almacén automatizado ubicado en otra nave. Los dos edificios están conectados por una plataforma de transportadores que traslada automáticamente los productos con total seguridad hasta el almacén.

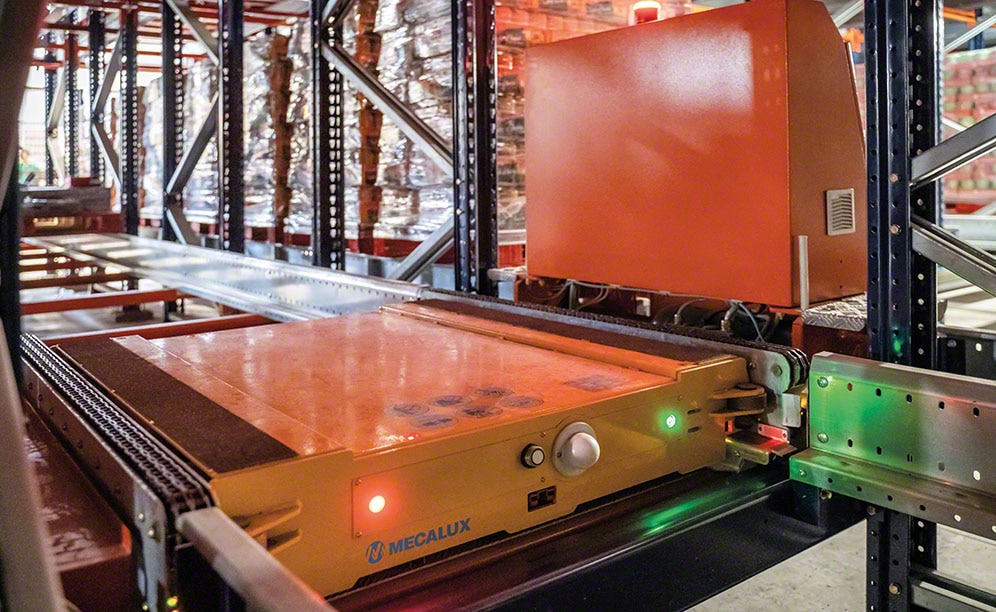

El almacén automatizado se compone de dos bloques de racks que aprovechan toda la superficie (71 m de longitud y 19 m de altura, con nueve niveles) para proporcionar una capacidad de almacenamiento de 12,672 tarimas. Los canales admiten entre ocho y veinticuatro tarimas en profundidad. En cada nivel, una lanzadera atiende los canales de almacenamiento. Dispone de un carro motorizado que se desplaza por el interior de los canales introduciendo o extrayendo la mercancía.

“Aunque la instalación lleva poco tiempo operativa, ya hemos podido comprobar las ventajas que nos proporciona este sistema de almacenamiento. No solo hemos incrementado la capacidad, sino también el número de ciclos”, subraya Pedro Maia.

El sistema Pallet Shuttle con lanzaderas multiplica los ciclos/hora por el número de niveles del almacén (nueve en este caso). Cada lanzadera puede efectuar 20 ciclos combinados/hora (20 tarimas de entrada y 20 de salida). También se han instalado dos elevadores, uno para las entradas y otro para las salidas, que comunican los niveles. Si bien se podría operar con un único elevador, con dos se ha duplicado el número de ciclos.

Teniendo en cuenta las perspectivas de crecimiento de Cistér, el diseño del almacén ha previsto una futura ampliación. Cuando la empresa lo solicite, se añadirán dos bloques de racks más que darán cabida a 10,000 tarimas y dos elevadores adicionales.

Beneficios del Pallet Shuttle automático

El Pallet Shuttle automático es uno de los sistemas de almacenamiento por compactación más eficientes del mercado, al garantizar un flujo muy elevado de entradas y salidas de mercancía. La automatización de dicho sistema se realiza incorporando transelevadores o lanzaderas que trasladan los productos hasta la ubicación correspondiente.

Esta solución presenta numerosas ventajas:

- Eliminación de errores derivados de una gestión manual.

- Mayor número de ciclos de tarimas/hora.

- El uso de transelevadores o lanzaderas precisa una menor anchura entre pasillos, por lo que la superficie dedicada al almacenamiento es mayor.

- Los supercondensadores del carro eléctrico se cargan mientras están a bordo del transelevador o lanzadera.

- Alta disponibilidad de la mercancía.

- Montaje por fases, implementando la automatización en diferentes etapas, a medida que cambian las necesidades de la empresa.

- Las prestaciones que ofrecen los almacenes automatizados con Pallet Shuttle compensan la inversión inicial con un rápido retorno de la inversión.

Amplia zona de despacho de mercancías

La zona de despacho de mercancías es una de las áreas del almacén más activas: a diario, se envían unas 600 tarimas a los clientes de Cistér en Portugal. Esta zona se ha diseñado específicamente para facilitar la distribución de la mercancía y minimizar cualquier posibilidad de error.

Dos lanzaderas organizan las tarimas y las clasifican en 19 canales dinámicos de precargas en función de su pedido o ruta. Las tarimas permanecen en estos canales a la espera de que los operarios los carguen en los camiones.

Cada canal dinámico posee una profundidad para diez tarimas. La suma de tres canales corresponde a la carga de un camión completo al que previamente se le ha asignado un andén de carga. Estos canales presentan una ligera inclinación y las tarimas se desplazan por gravedad desde la parte más alta hasta la más baja (que da a los andenes).

Control de todos los productos

Anteriormente, Cistér gestionaba su inventario con el ERP. No obstante, con este software, era imposible conocer la ubicación exacta de los productos en tiempo real, algo que se consideraba imprescindible para administrar el negocio.

Para sacar el máximo partido a todas las prestaciones del almacén, Mecalux ha implementado el sistema de gestión (WMS) Easy WMS. El por qué es claro: “dinamizar los procesos de almacenamiento y despacho de tarimas, tener una organización estricta y controlada del stock, administrar la mercancía en base a su fecha de fabricación y aumentar el número de pedidos”, apunta Pedro Maia.

Al ser un almacén completamente automatizado, Easy WMS dispone del módulo Galileo, encargado de dar las órdenes de movimiento a los transportadores, lanzaderas y elevadores.

Una de las prioridades de Cistér era que el WMS se integrara con su ERP. Los dos sistemas se comunican ininterrumpidamente para asegurar el buen funcionamiento de las operativas y coordinar los movimientos de la mercancía desde que sale de producción y llega al almacén, hasta que se prepara para su distribución a los clientes.

El WMS interviene en cada uno de los procesos del almacén:

Recepción de la mercancía

Todos los productos llegan enfardados y etiquetados desde producción. El WMS los identifica en el momento en que cruzan el puesto de inspección, donde se valida que las tarimas cumplan los requisitos establecidos para su ubicación en el almacén.

Almacenamiento de los productos

Una vez que el WMS identifica las tarimas que han llegado de producción, hace una serie de cálculos teniendo en cuenta el número de ubicaciones vacías, la referencia y el nivel de demanda con el fin de asignar un lugar a cada artículo. Así, por ejemplo, los productos que se venden en mayor medida se depositan cerca de los elevadores para que su entrada y salida sea más ágil.

Además, el WMS también sigue el criterio FIFO a la hora de expedir la mercancía, por lo que los primeros productos que se introducen son los que antes se despachan.

Easy WMS agiliza las entradas y salidas de la mercancía gracias a una correcta organización de los productos y a una optimización de los movimientos de los equipos automáticos (lanzaderas, elevadores y transportadores).

Preparación de pedidos manual

Easy WMS indica a los operarios cómo preparar alrededor de 50 pedidos diarios sin demora. El WMS ha diseñado un recorrido que optimiza sus desplazamientos a la hora de agrupar las referencias que conforman cada orden. A través de terminales de radiofrecuencia, les señala qué productos recoger, en qué cantidad y dónde localizarlos.

Los trabajadores se comunican con Easy WMS mediante estos terminales para recibir las órdenes y confirmar que las han cumplido. Esta supervisión por parte del WMS reduce cualquier falla en el picking.

Despacho de la mercancía

El ERP asigna un andén de carga a un conjunto de canales dinámicos y, acto seguido, Easy WMS planifica qué pedidos se distribuirán en ese camión y ordena el envío de las tarimas hasta la zona de despacho de mercancías.

La óptima organización de la zona de despacho de mercancías también contribuye a que la distribución de los productos sea más rápida y con una menor posibilidad de errores.

Sistema de almacenamiento compacto de alto rendimiento

Cistér ha decidido mejorar el servicio que presta a sus clientes y afrontar el aumento de la producción con la ayuda de un nuevo almacén automatizado en Alcobaça, equipado con racks compactos con el sistema Pallet Shuttle automático y lanzaderas. Esta solución da cabida a más de 12,600 tarimas y ofrece una alta velocidad en los flujos de la mercancía.

La compañía ha aprovechado los beneficios que aportan la automatización y la compactación para modernizar su logística. Ahora, Cistér cuenta con una cadena de suministro flexible y preparada para afrontar los retos que se presentan.

Pedro Maia - Director de Cistér

“El diseño del almacén fue un proceso largo y complejo. Sin embargo, el resultado es muy satisfactorio porque lo coordinamos con producción y todas las operativas (principalmente, almacenamiento y despacho de mercancías) son fluidas”.

Beneficios para Cistér

- Capacidad para 12,672 tarimas: con esta cifra, Cistér puede afrontar tranquilamente el incremento de la producción. También se ha reservado espacio para una futura ampliación.

- Operativa 24/7: el Pallet Shuttle con lanzaderas garantiza el movimiento ininterrumpido de alrededor de 180 tarimas/hora con una mínima intervención por parte de los operarios.

- Control de la mercancía: todos los artículos están identificados desde el momento en que llegan al almacén. Así, la compañía conoce en tiempo real el estado de las tarimas.

| Almacén de Cistér | |

|---|---|

| Capacidad de almacenamiento: | 12,672 tarimas |

| Dimensiones de las tarimas: | 800 / 1,000 x 1,200 mm |

| Peso máx. de las tarimas: | 1,025 kg |

| Altura de los racks: | 19 m |

| Longitud de los racks: | 71 m |

| Nº de carros eléctricos: | 9 |

Galería

Pallet Shuttle con lanzaderas en el almacén de Cistér en Portugal

Consulte con un experto