La energía eléctrica es indispensable para el funcionamiento de los almacenes manuales o automáticos, y gracias a ello las empresas pueden suministrar los bienes y servicios que producen a la sociedad. En la actualidad, se aplican prácticas y medidas técnicas y organizativas con el objetivo de disminuir ese consumo de energía, a la vez que optimizar el rendimiento de las instalaciones.

Hay países que subvencionan las inversiones de las empresas en lo concerniente a la adquisición de equipos más eficientes para sus centros de producción. El propósito de estas políticas es el de reducir el consumo energético a nivel global.

Para minimizar sus costes de producción, las compañías tienden a automatizar cada vez más todos los procesos repetitivos de su cadena productiva. Sin embargo, esto conlleva una contradicción, ya que los procesos automáticos implican un mayor consumo eléctrico (cuanta más automatización, se requiere más energía). De modo que hay que buscar un equilibrio y encontrar una solución que sea rentable y energéticamente eficiente.

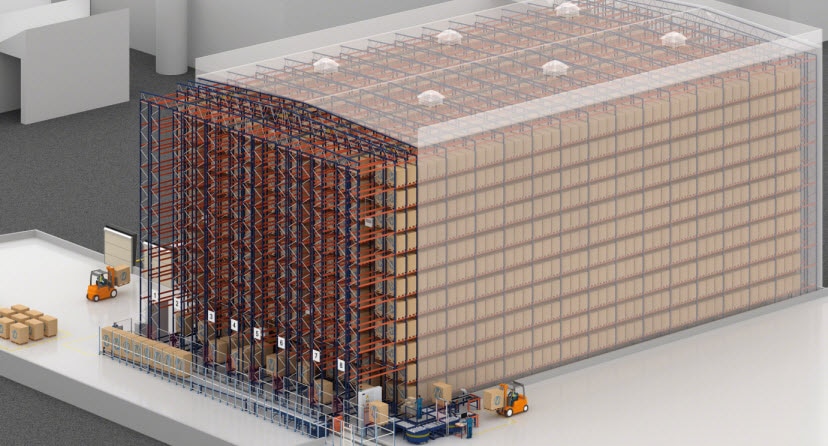

En los almacenes, la automatización también es una de las soluciones más avanzadas para alcanzar la eficacia de los procesos que se llevan a cabo. Es cierto que, desde un punto de vista económico, supone un mayor coste inicial si se compara con los almacenes tradicionales. No obstante, el retorno de la inversión se produce mucho antes debido al descenso en los costes de explotación y a las ventajas que la automatización ofrece en comparación con otros sistemas.

Los almacenes automáticos aprovechan el espacio de construcción para maximizar la capacidad de almacenaje. Entre sus beneficios, destaca un perfecto control de la mercancía, una mayor productividad y una alta disponibilidad, al operar ininterrumpidamente durante las 24 horas del día. Minimizan los costes de personal, eliminan la dependencia de los equipos de manutención tradicionales y no requieren iluminación para su correcto funcionamiento; la luz puede estar apagada en todo momento, a excepción de las áreas donde desarrollan sus funciones los operarios.

El consumo energético se puede reducir siempre que las sociedades dirijan sus esfuerzos en dos direcciones concretas:

- Eficiencia energética de los equipos instalados.

- Una solución logística idónea.

Eficiencia energética

Engloba todas las prácticas destinadas a optimizar el consumo energético en cada uno de los equipos de manutención del almacén, sin perjudicar la productividad ni poner en riesgo la seguridad ni calidad de los productos.

En este sentido, los equipos de manutención diseñados por los departamentos de I+D+i de Mecalux están preparados para optimizar el consumo de energía. Las prácticas aplicadas para lograr la eficiencia energética abarcan tres campos diferentes:

- Diseño mecánico

- Diseño eléctrico

- Desarrollo de software

Diseño mecánico

La funcionalidad es el principal requisito en el diseño y elección de los equipos de manutención de un almacén. Si bien el consumo de energía debe ser eficiente, es prioritario que los equipos efectúen el número de movimientos y ciclos previstos a fin de dar respuesta a los requerimientos planteados.

Una de las premisas principales en el diseño mecánico de las máquinas es que la estructura sea lo más liviana posible, es decir, se debe reducir su peso total. Esto tiene una incidencia directa sobre el tamaño y la potencia de los motores.

El motor de las máquinas es un elemento esencial en la proyección de un almacén. La Unión Europea apuesta por la fabricación de productos ecológicos con el propósito de rebajar el consumo energético y minimizar las emisiones de CO2 al medio ambiente. Con este objetivo, regula sobre el diseño, producción y comercialización de estos productos.

Desde julio de 2009, las normas europeas 640/2009 y 641/2009 especifican los requisitos para el diseño de los motores eléctricos. Un motor más eficiente consume menos energía para desarrollar la misma potencia mecánica. Es cierto que el coste de adquisición es más elevado, pero el tiempo de amortización es menor.

Las máquinas presentan un rendimiento cuantificable, que es el propio y característico de cada sistema. Hay que encontrar el mecanismo necesario para garantizar el buen funcionamiento de las máquinas, así como el máximo rendimiento posible, logrando al mismo tiempo que su coste sea competitivo.

A su vez, es imperativo controlar el incremento variable, que consiste en las pérdidas de eficiencia originadas por las condiciones de trabajo (suciedad, humedad, etc.), falta de mantenimiento (engrase, tensión insuficiente de las correas y cadenas, etc.) y por sobrecarga (flexiones, deformaciones, fugas de carga, etc.). Esto se traduce en una pérdida importante de energía en el almacén.

Los materiales son básicos a la hora de mejorar la eficiencia energética de los equipos. Por ejemplo, cuando se trabaja con mecanismos de fricción, se escoge el material idóneo que disminuya la potencia requerida en la aplicación.

Diseño eléctrico

Los ingenieros investigan y desarrollan soluciones con el fin de aminorar el coste eléctrico de los almacenes. Por ese motivo, se utilizan dispositivos que pueden alcanzar un mejor rendimiento energético, evitar los desequilibrios en la red y reducir el gasto en electricidad.

Variadores de frecuencia

Son capaces de modificar la velocidad rotacional de los motores actuando sobre la frecuencia de la corriente eléctrica. Por regla general, los equipos accionados mediante este dispositivo emplean menos energía que si dichos equipos fueran activados a una velocidad fija constante.

Estos dispositivos aportan un gran número de ventajas:

- Control mejorado de la velocidad.

- Corrección del factor de potencia del motor.

- Eliminación de la energía reactiva.

- Arranque suave de los motores. No es necesario un arranque “estrella-triángulo” en los motores de gran consumo.

- Menor mantenimiento.

- Eliminación de los ruidos por vibraciones.

En contrapartida, estos equipos son generadores de distorsión armónica.

Filtraje de distorsión armónica

En los sistemas eléctricos de corriente alterna (de uso doméstico e industrial), se denominan armónicos a las variaciones de la frecuencia fundamental de trabajo. En los sistemas alimentados por la red de 50 Hz, pueden aparecer armónicos de 100 Hz, 150 Hz, 200 Hz, etc.

En cualquier instalación industrial pueden encontrarse diferentes equipos que generan armónicos, como por ejemplo:

- Fuentes de alimentación de funcionamiento conmutado (armarios eléctricos, cajas de mando de transportadores, PC…).

- Estabilizadores electrónicos de los dispositivos de iluminación (fluorescentes del almacén).

- Pequeñas unidades de sistemas de alimentación ininterrumpida (SAI), que proporcionan energía eléctrica durante un tiempo limitado en el caso de producirse un apagón.

- En cargas trifásicas, los motores de velocidad variable (variadores de transportadores y transelevadores).

Los armónicos de corriente son muy preocupantes, puesto que tienen efectos negativos en las instalaciones, como la sobrecarga de los conductores, sobrecalentamiento de los transformadores, disparos intempestivos de los interruptores automáticos, sobrecarga de los condensadores de corrección del factor de potencia y perturbaciones en los equipos de medida (sondas, sensores...).

Todo esto supone un mayor consumo eléctrico y una prematura degradación de los componentes eléctricos que se hallan en el almacén.

Por esa razón, se emplean tres métodos para contrarrestar la distorsión armónica:

- Inductancias de línea (reducción a valores entre 35 y 40%).

- Filtros pasivos (reducción a valores entre 8 y 10%).

- Filtros activos (reducción a valores inferiores al 2%).

Regeneradores de energía

Son dispositivos electrónicos que se conectan al variador del eje de elevación de los transelevadores.

Durante las maniobras de descenso, el peso de la cuna (y de la propia carga transportada) provoca que el motor gire y actúe como generador de energía. Lo mismo sucede durante la deceleración de dicho eje. Esta energía regenerada debe canalizarse para permitir el correcto funcionamiento del sistema y no dañar sus equipos eléctricos y electrónicos.

Los transelevadores sin regenerador disipan esta energía en forma de calor, desaprovechándola, lo que implica una pérdida energética.

La cantidad de energía regenerada dependerá del peso desplazado y de la altura del transelevador. Sin embargo, se estima un ahorro de entre un 15% y un 20% de media en el consumo energético total de una máquina.

Los regeneradores de energía permiten devolver a la red eléctrica la energía generada por los transelevadores durante las maniobras de descenso y deceleración del eje.

Desarrollo de software

Una práctica de eficiencia energética muy presente en los almacenes automáticos se basa en el software y no tanto en los elementos físicos de la instalación. El sistema de gestión de almacenes, junto con el software de control, se encarga de coordinar los movimientos de los equipos de manutención.

Por ejemplo, el sistema de control desarrollado por Mecalux está preparado para racionalizar la utilización de energía eléctrica por parte de los equipos de manutención, adecuando el consumo preciso a la intensidad de tareas en cada instante.

Gestor de arranques

La potencia eléctrica demandada por un elemento móvil (transelevador, lanzadera, elevador, etc.) varía durante las diferentes fases de movimiento:

- Aceleración: se debe vencer el rozamiento estático y acelerar la masa del objeto en cuestión hasta alcanzar la velocidad nominal. Se trata de la fase de movimiento que precisa de un mayor aporte de potencia.

- Velocidad nominal: la máquina se desplaza a velocidad constante. Una vez aportada la energía necesaria para acelerar el objeto, el motor solo deberá vencer las fuerzas de rozamiento dinámico y, en el caso de la elevación, compensar la fuerza de la gravedad.

- Deceleración: no tiene consumo energético y el motor se comporta como un generador.

El gestor de arranques es un secuenciador que, de acuerdo con estas tres fases, anticipa la potencia solicitada por las máquinas que componen el almacén en cada momento y otorga permisos para iniciar el movimiento si se dispone de la capacidad de potencia suficiente.

Este gestor es genérico, es decir, organiza el arranque de todos los equipos del almacén (independientemente del tipo de máquinas que sean) y puede mezclar las peticiones de máquinas diferentes.

Además, dispone de un archivo de configuración donde declara la cantidad de máquinas a controlar y el servicio eléctrico suministrado.

Gestor de ejes

Realiza una gestión óptima de la aceleración y velocidad de las máquinas multi-eje de movimiento simultáneo, como los transelevadores.

Inicialmente, el gestor de ejes ejecuta un cálculo del tiempo estimado de los movimientos de traslación y elevación considerando el 100% de aceleración y velocidad.

Acto seguido, establece una reducción de aceleración e, incluso, de velocidad para el eje cuyo tiempo de movimiento sea menor. Esta reducción nunca podrá suponer la superación del tiempo de movimiento del otro eje ya que, de lo contrario, penalizaría los ciclos de trabajo.

La aminoración de la aceleración se lleva a cabo de manera gradual, comprobando en cada iteración el nuevo tiempo previsto de movimiento y comparándolo con el otro eje.

Una vez se ha llegado al valor mínimo configurado de aceleración, se repite el mismo proceso rebajando gradualmente el valor de la velocidad hasta alcanzar la relación óptima en el movimiento de ambos ejes.

Lo que se persigue es evitar los arranques bruscos y, en definitiva, aumentar la vida de los elementos mecánicos, eléctricos y electrónicos. Asimismo, disminuir las posibles puntas de arranque innecesarias y reducir en lo posible la demanda de potencia eléctrica.

Solución logística idónea

Si bien las prácticas de eficiencia energética en el diseño de los equipos de manutención son básicas para recortar el consumo de energía, también se puede lograr este objetivo mediante una solución logística apropiada. Una solución simple y en la que se reduzcan –o eliminen– los movimientos redundantes es una meta que los ingenieros y técnicos deben perseguir en el momento de proyectar un almacén. Cuanto más compleja y automatizada sea la solución, mayor consumo de energía precisará su funcionamiento.

Además de un mayor consumo, automatizar de forma excesiva requiere una mayor inversión y es posible que su retorno no se efectúe en un plazo lógico. Puede suponer una carga que repercuta directamente sobre los costes de explotación.

Lo ideal es encontrar un equilibrio: tan solo se deben automatizar aquellos procesos necesarios y que se puedan amortizar a corto plazo, sin perder de vista la optimización en el consumo energético de la solución implementada

El sistema de almacenaje más apropiado es aquel que cumple los requisitos en cuanto a capacidad, operativa y ciclos previstos. Ahora bien, en su elección deben considerarse otros factores como la inversión inicial y el consumo energético.

Llegados a este punto, el usuario tendrá la última palabra sobre qué sistema elegir, distinguiendo qué es prioritario: la inversión inicial o el consumo energético.