INVESTIGACIÓN LOGÍSTICA

Por Negin Jamili, Pieter L. Van den Berg y René De Koster

Numerosos integrantes de las cadenas de suministro colaboran en sus operaciones, y también pueden compartir recursos con el objetivo de mejorar potencialmente sus resultados. En las instalaciones logísticas, en particular, las compañías pueden cooperar en áreas como el espacio de almacenamiento, operadores o salidas de andenes de carga, lo que reduce los costos en capital humano y almacenamiento.

Existen distintas formas de trabajar de manera conjunta en estas instalaciones. Por ejemplo, los minoristas pueden coordinarse para contratar operadores logísticos que gestionen un almacén compartido. Unilever y Kimberly-Clark ya probaron esta experiencia con Kuehne+Nagel, que puso en marcha un centro de consolidación para guardar y distribuir los productos de estos fabricantes. Gracias a que tienen entre el 60 y el 70% de sus clientes en común, pudieron combinar actividades de transporte y logística y ahorrar en costos de almacenamiento y distribución.

Otra opción es hacer uso de un centro de consolidación de cargas. Algunos ayuntamientos los han impulsado para hacer frente a los crecientes volúmenes de reparto de mercancías dentro de las ciudades y mitigar sus consecuencias negativas como la contaminación acústica.

Por último, las compañías pueden utilizar almacenes de operadores logísticos en los que se trabaja con la mercancía de varias empresas al mismo tiempo. Ofrecen una mayor flexibilidad en cuanto a instalaciones, pero también suelen suponer un mayor costo por unidad de almacenamiento o por movimiento de productos en comparación con los privados.

Nuestro estudio se centra en un almacén colaborativo de estas características, similar a los que opera CEVA Logistics. Investigamos los efectos de compartir recursos entre los distintos clientes de este tipo de almacenes en lugar de dedicar una cantidad específica a cada uno de ellos.

Fuerza laboral y espacio

Los costos vienen determinados, principalmente, por el espacio y el capital humano. Por lo general, el picking es la actividad más intensiva y más gravosa en la operación del almacén. Típicamente, los pedidos destinados a un camión específico se colocan temporalmente ante la puerta del andén de salida hasta que estén todos reunidos. Este espacio suele tener una extensión limitada en relación al volumen de preparación de pedidos diarios de la instalación.

Analizamos el impacto de compartir recursos como pickers y andenes de carga y tomamos en consideración el retraso en la carga de los camiones como indicador clave de cada empresa tanto en el escenario colaborativo como en el no colaborativo. Los objetivos principales fueron investigar si la cooperación mejoraba el desempeño general y bajo qué circunstancias es más beneficiosa. Asumimos que, en este caso, los camiones no tenían permitido salir antes de su hora establecida.

En primer lugar, comparamos los almacenes colaborativos y no colaborativos mediante un experimento computacional. Generamos 260 casos aleatorios y después estudiamos las ventajas de desarrollar algunas tareas de forma cooperativa. Utilizamos un conjunto de datos de un minorista con múltiples operaciones en Europa occidental a fin de conseguir valores realistas para nuestros parámetros. Estos incluían todas las actividades de picking y envíos llevados a cabo en cuatro de sus instalaciones a lo largo de un mes.

Nos centramos en tres características críticas de un almacén, ya que pueden ser potenciales cuellos de botella; a saber, el uso de pickers, los andenes y la carga por camión. Definimos cinco niveles para cada uno de estos aspectos y generamos 20 casos para cada uno de ellos. Cabría la posibilidad de que, en una colaboración entre empresas, los resultados fueran desiguales para ambas y, mientras una redujera sus tiempos de entrega, la otra experimentara una mayor tardanza. Es por ello que añadimos limitaciones al estudio para asegurarnos de que ninguna de las partes involucradas sufriera un aumento de los retrasos como consecuencia de su cooperación.

La ventaja de compartir los pickers

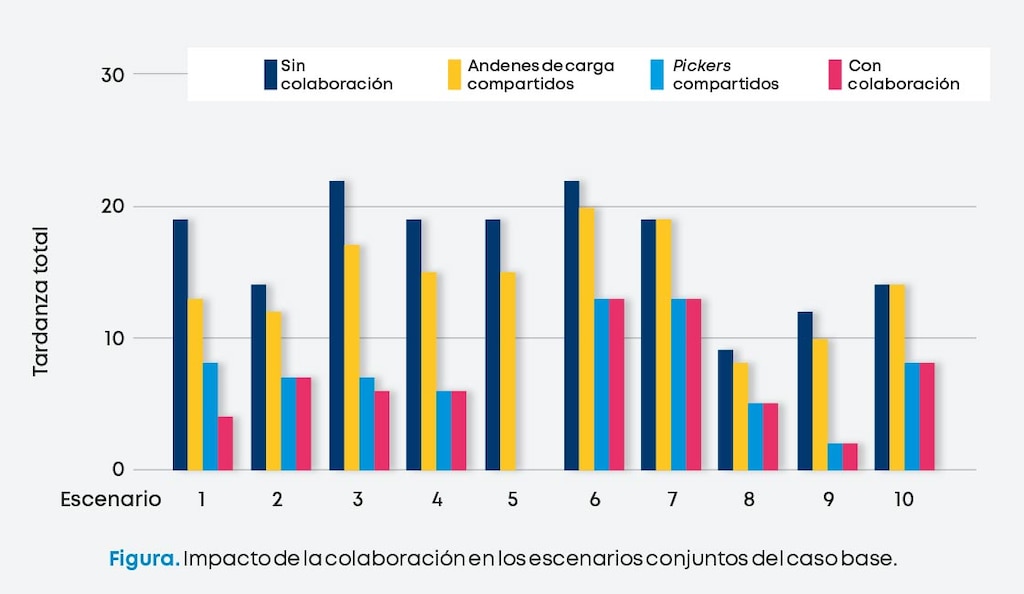

Investigamos el valor de la cooperación y cómo esta afecta al tiempo de carga de los camiones. Además, en el escenario ‘Pickers compartidos’, asumimos que solo colaboran con la fuerza laboral, mientras que en ‘Andenes de carga compartidos’ imaginamos que las compañías usan este recurso conjuntamente. En todos los casos que se muestran en la figura, el trabajo en equipo llevó a una disminución de al menos el 32% de la demora total de los camiones con una mejoría media del 61%. De igual modo, observamos que compartir únicamente los pickers tuvo un mayor impacto que solo utilizar los andenes de forma conjunta. Y en el 80% de las ocasiones, consiguió la misma progresión que la colaboración total.

Se aprecia que las mayores ventajas de la colaboración se obtienen en un escenario en el que la utilización de pickers es media, del 60 o 70%. No obstante, en niveles en los que se emplean menos pickers, puede ser más beneficioso compartir andenes, ya que esto acelera el proceso de envío. Cuando los andenes de carga se utilizan conjuntamente sin colaborar en el picking, el número de espacios necesarios para completar la operación disminuye. En todos los casos del estudio se pudo operar con un 20% de puertas menos, y hubo una reducción del 32% de media.

En definitiva, los resultados confirman que el 30% de la mejora conseguida con la colaboración total puede lograrse únicamente compartiendo los andenes de carga, pero que cooperar solo con los pickers es más ventajoso que hacerlo solo en los andenes. Además, esta alianza es más beneficiosa cuando las empresas tienen una demanda y requerimientos similares.

Publicación original:

Jamili, Negin, Van den Berg, Pieter L., De Koster, René. 2022. Quantifying the impact of sharing resources in a collaborative warehouse, in European Journal of Operational Research

INVESTIGACIÓN LOGÍSTICA

Por Negin Jamili, Pieter L. Van den Berg y René De Koster

Numerosos integrantes de las cadenas de suministro colaboran en sus operaciones, y también pueden compartir recursos con el objetivo de mejorar potencialmente sus resultados. En las instalaciones logísticas, en particular, las compañías pueden cooperar en áreas como el espacio de almacenamiento, operarios o salidas de muelles, lo que reduce los costes en capital humano y almacenaje.

Existen distintas formas de trabajar de manera conjunta en estas instalaciones. Por ejemplo, los minoristas pueden coordinarse para contratar operadores logísticos que gestionen un almacén compartido. Unilever y Kimberly-Clark ya probaron esta experiencia con Kuehne+Nagel, que puso en marcha un centro de consolidación para guardar y distribuir los productos de estos fabricantes. Gracias a que tienen entre el 60 y el 70% de sus clientes en común, pudieron combinar actividades de transporte y logística y ahorrar en costes de almacenaje y distribución.

Otra opción es hacer uso de un centro de consolidación de cargas. Algunos ayuntamientos los han impulsado para hacer frente a los crecientes volúmenes de reparto de mercancías dentro de las ciudades y mitigar sus consecuencias negativas como la contaminación acústica.

Por último, las compañías pueden utilizar almacenes de operadores logísticos en los que se trabaja con la mercancía de varias empresas al mismo tiempo. Ofrecen una mayor flexibilidad en cuanto a instalaciones, pero también suelen suponer un mayor coste por unidad de almacenamiento o por movimiento de productos en comparación con los privados.

Nuestro estudio se centra en un almacén colaborativo de estas características, similar a los que opera CEVA Logistics. Investigamos los efectos de compartir recursos entre los distintos clientes de este tipo de almacenes en lugar de dedicar una cantidad específica a cada uno de ellos.

Fuerza laboral y espacio

Los costes vienen determinados, principalmente, por el espacio y el capital humano. Por lo general, el picking es la actividad más intensiva y más gravosa en la operativa del almacén. Típicamente, los pedidos destinados a un camión específico se colocan temporalmente ante la puerta del muelle de salida hasta que estén todos reunidos. Este espacio suele tener una extensión limitada en relación al volumen de preparación de pedidos diarios de la instalación.

Analizamos el impacto de compartir recursos como pickers y muelles de carga y tomamos en consideración el retraso en la carga de los camiones como indicador clave de cada empresa tanto en el escenario colaborativo como en el no colaborativo. Los objetivos principales fueron investigar si la cooperación mejoraba el desempeño general y bajo qué circunstancias es más beneficiosa. Asumimos que, en este caso, los camiones no tenían permitido salir antes de su hora establecida.

En primer lugar, comparamos los almacenes colaborativos y no colaborativos mediante un experimento computacional. Generamos 260 casos aleatorios y después estudiamos las ventajas de desarrollar algunas tareas de forma cooperativa. Utilizamos un conjunto de datos de un minorista con múltiples operaciones en Europa occidental a fin de conseguir valores realistas para nuestros parámetros. Estos incluían todas las actividades de picking y envíos llevados a cabo en cuatro de sus instalaciones a lo largo de un mes.

Nos centramos en tres características críticas de un almacén, ya que pueden ser potenciales cuellos de botella; a saber, el uso de pickers, los muelles y la carga por camión. Definimos cinco niveles para cada uno de estos aspectos y generamos 20 casos para cada uno de ellos. Cabría la posibilidad de que, en una colaboración entre empresas, los resultados fueran desiguales para ambas y, mientras una redujera sus tiempos de entrega, la otra experimentara una mayor tardanza. Es por ello que añadimos limitaciones al estudio para asegurarnos de que ninguna de las partes involucradas sufriera un aumento de los retrasos como consecuencia de su cooperación.

La ventaja de compartir los pickers

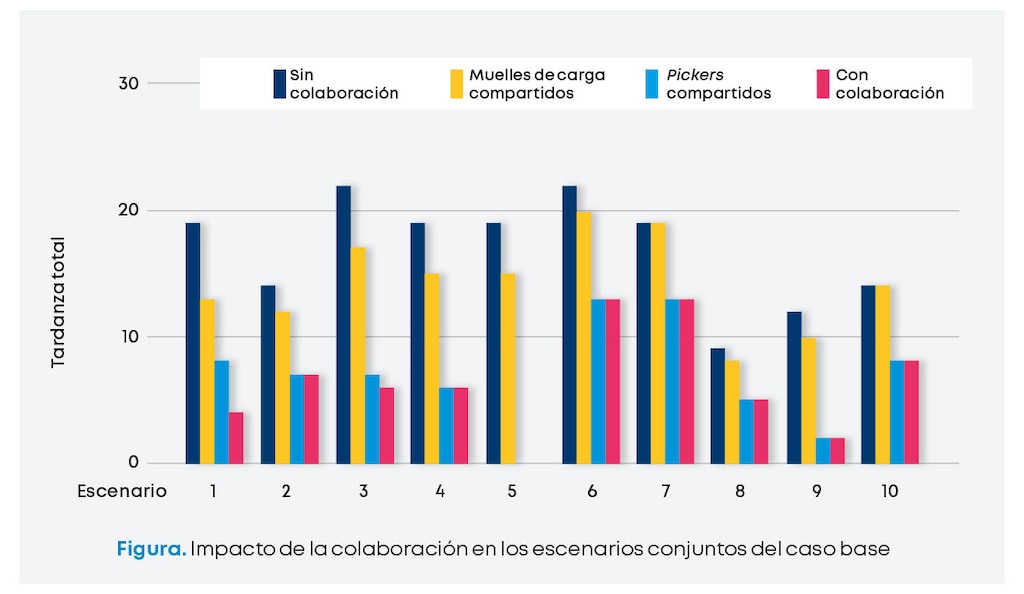

Investigamos el valor de la cooperación y cómo esta afecta al tiempo de carga de los camiones. Además, en el escenario ‘Pickers compartidos’, asumimos que solo colaboran con la fuerza laboral, mientras que en ‘Muelles compartidos’ imaginamos que las compañías usan este recurso conjuntamente. En todos los casos que se muestran en la figura, el trabajo en equipo llevó a una disminución de al menos el 32% de la demora total de los camiones con una mejoría media del 61%. De igual modo, observamos que compartir únicamente los pickers tuvo un mayor impacto que solo utilizar los muelles de forma conjunta. Y en el 80% de las ocasiones, consiguió la misma progresión que la colaboración total.

Se aprecia que las mayores ventajas de la colaboración se obtienen en un escenario en el que la utilización de pickers es media, del 60 o 70%. No obstante, en niveles en los que se emplean menos pickers, puede ser más beneficioso compartir muelles, ya que esto acelera el proceso de envío. Cuando los muelles de carga se utilizan conjuntamente sin colaborar en el picking, el número de espacios necesarios para completar la operativa disminuye. En todos los casos del estudio se pudo operar con un 20% de puertas menos, y hubo una reducción del 32% de media.

En definitiva, los resultados confirman que el 30% de la mejora conseguida con la colaboración total puede lograrse únicamente compartiendo los muelles, pero que cooperar solo con los pickers es más ventajoso que hacerlo solo en los muelles. Además, esta alianza es más beneficiosa cuando las empresas tienen una demanda y requerimientos similares.

Publicación original:

Jamili, Negin, Van den Berg, Pieter L., De Koster, René. 2022. “Quantifying the impact of sharing resources in a collaborative warehouse”. European Journal of Operational Research, 302 (Elsevier).